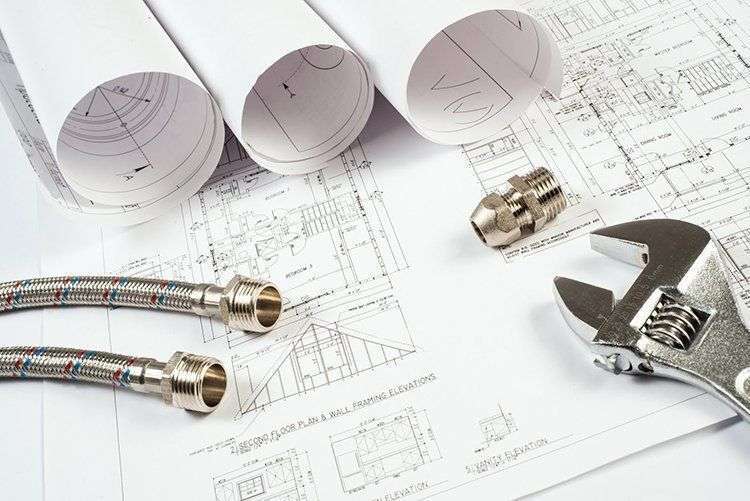

工場の給排水システムは、日々の稼働を支える重要な要素です。しかし、定期的なメンテナンスを怠ると、深刻な問題を引き起こすことがあります。本記事では、工場でよく発生する給排水システムの問題とその解決策について詳しく解説します。

工場の給排水システムが正常に機能するためには、定期的なメンテナンスが不可欠です。未対応のトラブルが放置されると、生産ラインの停止や設備の損傷といった重大な問題を引き起こす可能性があります。そこで、以下に具体的な問題と解決策を詳しく説明します。

配管の詰まり

現象・症状

配管の詰まりは工場の給排水システムでよく発生する問題です。具体的な兆候としては、水の流れが悪くなる、バックフローが発生する、異臭がするなどがあります。詰まりが発生すると、生産ラインが止まることもあり、工場全体の生産効率が低下する原因になります。

原因

配管内にごみや異物が溜まることが詰まりの主な原因です。工場では多くの工程で水を使用するため、水中の錆やスケール(カルシウムやマグネシウムの堆積物)が配管内に蓄積しやすくなります。また、適切なフィルターが設置されていない場合、さらに詰まりやすくなります。

解決方法

1. 日常的な予防策

予防策としては、フィルターの設置や定期的な清掃が挙げられます。フィルターを設置することで、水中のごみや異物を事前に除去し、配管内に入るのを防ぎます。定期的な清掃は、配管内のスケールや錆を取り除くのに有効です。

2. 高圧洗浄

具体的な詰まり解消方法としては、高圧洗浄が効果的です。高圧洗浄機を使用して、配管内に溜まった錆やスケールを強力に洗い流します。高圧洗浄の手順としては、まず配管の詰まりを確認し、専用の高圧洗浄機を使用して詰まりを除去します。高圧洗浄はプロフェッショナルなサービスを利用するのが一般的で、費用は状況によって異なりますが、効果は高いです。

3. 化学薬品

化学薬品を使用した詰まり解消も有効です。スケール除去薬や錆び取り剤を配管内に投入し、一定時間放置することで配管内の汚れを溶解します。使用する薬品の種類や量は状況に応じて適切なものを選定する必要があります。

4. プロフェッショナルなサービス

プロフェッショナルなサービスを利用することで、効果的かつ安全に詰まりを解消できます。専門家による診断と処置により、問題を迅速に解決できるだけでなく、再発防止策も講じられるため、長期的にはコストメリットがあります。

詳細な予防手順

日常的な予防策においては、まず第一にフィルターのメンテナンスが挙げられます。フィルターは定期的に洗浄することで、効果を維持できます。具体的には、月に一度の頻度でフィルターを取り外し、逆洗や専用の洗浄剤でクリーニングを行います。さらに、配管内の視察も重要です。年に一度は内視鏡カメラを使用して配管内部の状態を確認し、異常があれば早急に対処します。

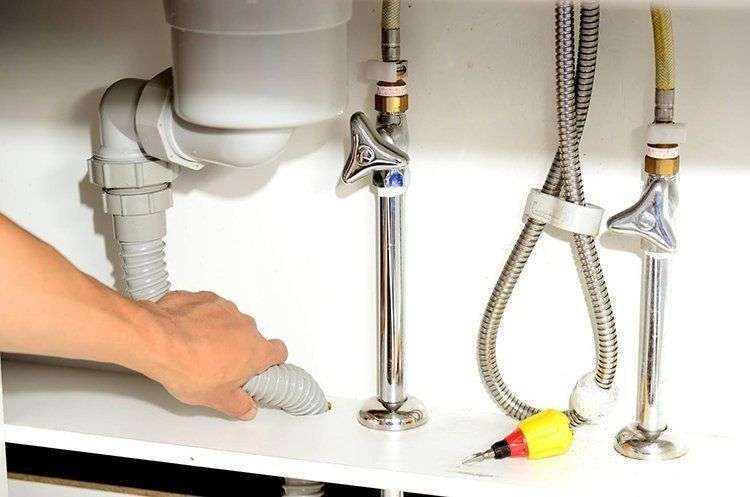

配管の漏水

現象・症状

配管の漏水もよくある問題です。兆候としては、床や壁からの水漏れ、湿気やカビの発生などが挙げられます。漏水が発生すると、構造物の劣化や安全リスクが高まり、生産環境にも悪影響を及ぼします。

原因

配管の漏水は、配管の老朽化や物理的損傷が主な原因です。圧力のかかりすぎや誤った接続も原因となることがあります。漏水は小さな亀裂から始まり、大きな損傷へと進行することが多いため、早期発見が重要です。

解決方法

1. 漏水箇所の特定方法

漏水箇所を特定するためには、いくつかの方法があります。

音響測定: 漏れの音を聞いて特定する方法です。特殊な聴診器を使用して、漏れの音を確認します。

サーマルイメージング: 赤外線カメラを用いた方法で、温度差を利用して漏水箇所を特定します。漏れている場所は温度が異なるため、視覚的に確認できます。

2. 修理方法

パッチ修理: 一時的な修理方法として、パッチで漏れを塞ぐ方法があります。ただし、これは一時的な対策であり、根本的な解決にはなりません。

配管交換: 劣化した配管部分を交換する方法です。配管の交換手順としては、まず配管の状態を詳しく調査し、交換部分を特定します。その後、仮設の配管を設置し、劣化部分を取り外して新しい配管を取り付けます。費用は配管の長さや材質、取り付け方法によって異なりますが、安全性と耐久性を確保するためには必要な措置です。

3. 効果的な漏水防止策

定期的なチェックとメンテナンスが漏水防止に効果的です。配管の老朽化が進む前に交換する、圧力の監視を行うなど、日常的なメンテナンスを徹底することで、漏水のリスクを大幅に減少させることができます。

詳細な監視システム

最新の技術を活用すれば、漏水の特定と対策がより効果的になります。例えば、IoTセンサーを配管に設置することで、水圧や流量、温度をリアルタイムで監視し、異常が発生した際には即時にアラートを発するシステムの導入が考えられます。このシステムを用いることで、漏水の初期段階での検知が可能となり、被害を最小限に抑えることができます。

水圧低下

現象・症状

水圧低下は、蛇口からの水圧が弱い、一定の水量が確保できないなどの症状があります。水圧低下が発生すると、機械の動作不良や生産効率の低下を引き起こします。

原因

水圧低下の原因は、配管内のスケールの蓄積やポンプの劣化、不具合です。スケールの蓄積は、配管内の水流を妨げ、水圧が低下する原因になります。ポンプの劣化や故障も同様に、水圧が低下する要因となります。

解決方法

1. ポンプメンテナンス

ポンプのメンテナンスは、水圧低下を防ぐために不可欠です。

動作チェックと修理: 定期的にポンプの動作をチェックし、異常があれば速やかに修理することが重要です。

予防保守: 予防的なメンテナンスとして、定期的にポンプを点検し、必要に応じて部品を交換することで、劣化を防ぎます。

ポンプの交換: ポンプが寿命を迎えた場合や修理が難しい場合は、新しいポンプへの交換が必要です。最新のポンプへの交換は、水圧の安定性を確保し、生産効率の向上につながります。

2. 配管内の洗浄

配管内のスケールや錆を除去するために、定期的な洗浄を行います。

デスケーリング: スケール除去剤を使用して、配管内のスケールを溶解し、洗い流す方法です。

定期的なフラッシング: 配管内に高圧水を流し込むことで、汚れやスケールを一掃する方法です。これを定期的に行うことで、水圧の低下を防ぎます。

3. 最新の水圧管理技術

最新の水圧管理技術を導入することで、水圧低下の問題を解決できます。例えば、スマートセンサーやデジタル監視システムを導入することで、リアルタイムに水圧を監視し、異常が発生した際に即座に対応することが可能です。

専門性を高めた解説

ポンプに関しては、インバータポンプや定速ポンプの選定が重要です。インバータポンプは、流量や圧力の変動に応じて自動的に回転速度を調整するため、省エネルギー効果が高く、水圧の安定性を保つことができます。これに対し、定速ポンプは一定の速度で運転されるため、シンプルでコストが抑えられる反面、水圧の変動に弱いです。用途に応じた適切なポンプの選定が不可欠です。

メンテナンスの重要性

定期的なメンテナンスの必要性

定期的なメンテナンスは、給排水システムの長寿命化とトラブルの予防に不可欠です。メンテナンスの頻度としては、少なくとも半年に一度の点検を推奨します。これにより、初期段階で問題を発見し、重大なトラブルを未然に防ぐことができます。

予防保守とその効果

予防保守は、計画的なメンテナンスを実施することで、突発的なトラブルを防ぐ手法です。予防保守を導入することで、給排水システムの稼働率が向上し、修理コストの削減にもつながります。

メンテナンス計画の策定

効果的なメンテナンスを実施するためには、詳細なメンテナンス計画が必要です。年間スケジュールを作成し、定期的な点検とメンテナンス作業を計画的に実施します。また、メンテナンス履歴をデータベース化し、過去のトラブルや修理内容を記録することで、将来的な予防策を強化します。

まとめと次に取るべきステップ

まとめ

工場の給排水システムには、詰まり、漏水、水圧低下といった具体的な問題が発生しがちです。本記事では、これら問題の現象・症状、原因、解決方法を詳しく説明しました。定期的なメンテナンスの重要性も再確認し、予防保守によるトラブル防止の利点も強調しました。

次に取るべきステップ

具体的なアクションプランとして、以下のステップを推奨します。

メンテナンスチェックリストの作成: 給排水システムの各部分を定期的にチェックするためのリストを作成し、日常的な点検を実施。

専門業者への相談: プロフェッショナルなサービスを利用して、給排水システムの診断とメンテナンスを依頼。

具体的な提案

サービスの紹介

株式会社アースラインでは、給排水システムのメンテナンスを専門にサービスを提供しています。弊社のメンテナンスサービスは、高い技術力と豊富な実績に基づき、信頼性の高い対応をお約束します。

お問い合わせ

初回の相談や診断は無料で承ります。また、お見積もりも無料で提供しておりますので、お気軽にお問い合わせください。詳細については、以下の連絡先までご連絡ください。

TEL: 0120-56-3283

株式会社アースラインは、皆様の工場の給排水システムの安心と安全を全力でサポートいたします。問題が発生する前に、ぜひご相談ください。

この記事が、工場の給排水システムに関する知識を深め、適切なメンテナンス対策を講じる参考になれば幸いです。